钣金加工通常是指对6mm以下的金属板材进行冷加工的一种加工工艺。钣金加工通常可分为冲压加工和数控钣金加工,前者适合大批量生产,后者适合小批量生产。本文主要针对小批量生产情况下钣金激光切割下料过程中产生切割波纹的影响因素进行分析并加以改善。

钣金加工应用到的领域非常广泛,如机箱柜体、家电产品、五金制品、仪器仪表、广告牌、灯具等多种机械制造加工行业都有广泛应用。其特点是不需要额外工具,加工速度快,周期短,表面变形小,可加工材料种类多样。近些年,由于需要适应小批量、多样性的市场需求,我公司为了扩大市场领域,开始发展光盘库产业。光盘库的内部动作组件是整个光盘库机柜的核心部分,对整个机构的动作性能起着至关重要的作用,机柜内部核心钣金制品的工艺尺寸精度要求为±0.1mm,为保证加工精度,我公司引进日本设备厂家AMADA生产的光纤激光冲压复合机,用于钣金制品激光切割下料,该设备的加工精度为±0.07mm/1000mm。尽管设备精度较高,但是在激光切割下料过程中仍会出现切割异常现象,如切割波纹、切割毛刺等问题,而且由于光盘库产品使用的特殊性,这些异常品会直接影响内部组件的动作性能,异常品不可使用,因此直接增加了加工成本。对不良产品综合分析比较发现,切割波纹多发生在尺寸相对较大的产品上,且产品不良率高达10%左右,而尺寸较小的制品出现切割波纹的现象较少,产品不良率不足1%。为减少生产损失,降低加工成本,亟需对激光切割下料过程进行分析研究。

切割下料现状

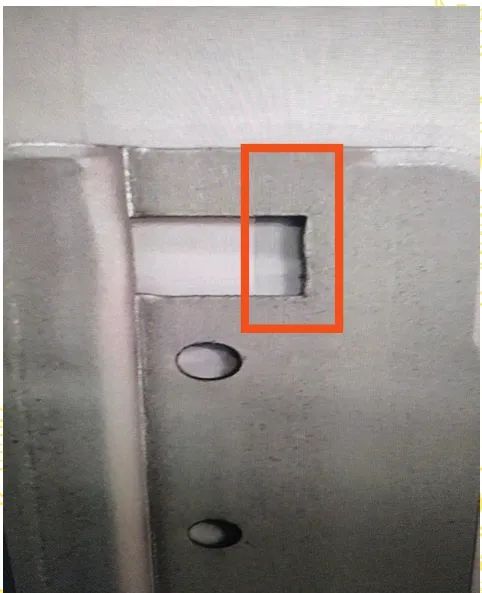

采用复合机进行钣金激光切割下料时,机床夹钳夹持板材沿X方向和Y方向移动,制品加工设备及加工区域如图1所示。但随着加工的不断进行,板材局部应力被释放,强度逐渐减弱,导致板材在运动过程中产生晃动,从而产生激光切割波纹,造成加工制品不良。而切割波纹的大小还与制品的加工方向、初始加工位置、制品取出顺序等因素有关,不同情况的切割波纹不良现象如图2、图3所示。且大尺寸制品由于从板材上切割开后,板材的应力释放会较大,因此在切割板材剩余部分时,板材随夹钳移动,晃动就会更大,造成切割剩余制品时产生切割波纹。由于产品尺寸较大、加工时间较长,因此造成加工费用及材料浪费较多,所以尽可能保证板材在切割运动过程中的受力稳定及受力强度是切割下料过程中需要重点考虑的问题。

图1 加工设备及加工区域

图2 切割波纹状态1

图3 切割波纹状态2

切割波纹影响因素

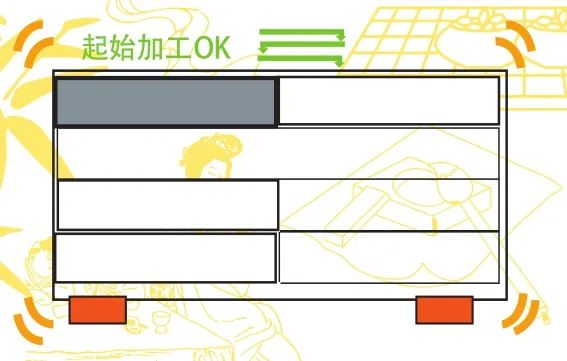

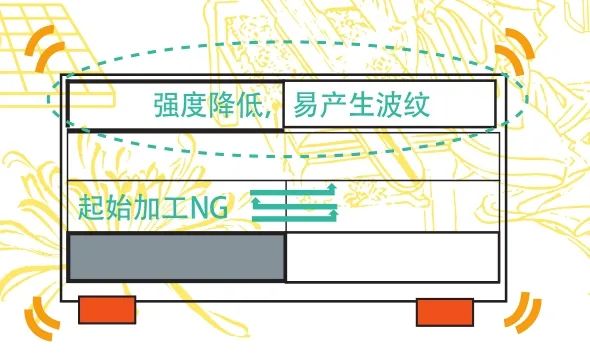

制品加工起始位置

切割加工时,制品的加工起始位置对切割波纹的产生起着重要作用。加工起始位置通常是从远离夹钳一端开始切割或者从靠近夹钳一端开始切割。当制品从远离夹钳的位置开始加工时,如图4所示,夹钳端的板材可以保证最后被切割,这样可以很好地保证板材应力未被提前释放,保证板材的强度,直接保证板材在运动过程中的稳定性,从而避免切割波纹现象的产生。而当制品从靠近夹钳的位置开始加工时,如图5所示,加工刚开始,板材应力还未被破坏太多,因此切割波纹的现象通常不会发生,但随着加工的不断进行,当靠近夹钳端的板材被不断切割开后,夹钳端的板材应力被逐渐释放,造成板材“头重脚轻”,使得板材在运动过程中稳定性大大降低。当加工逐渐向远离夹钳的方向进行时,外围制品势必会由于板材强度不足而造成切割波纹产生。因此,在编程过程中,需要保证制品从远离夹钳一端开始切割,并依次向夹钳端靠近,这样可以很好地保证板材强度,避免切割波纹的产生。

图4 加工起始位置好

图5 加工起始位置差

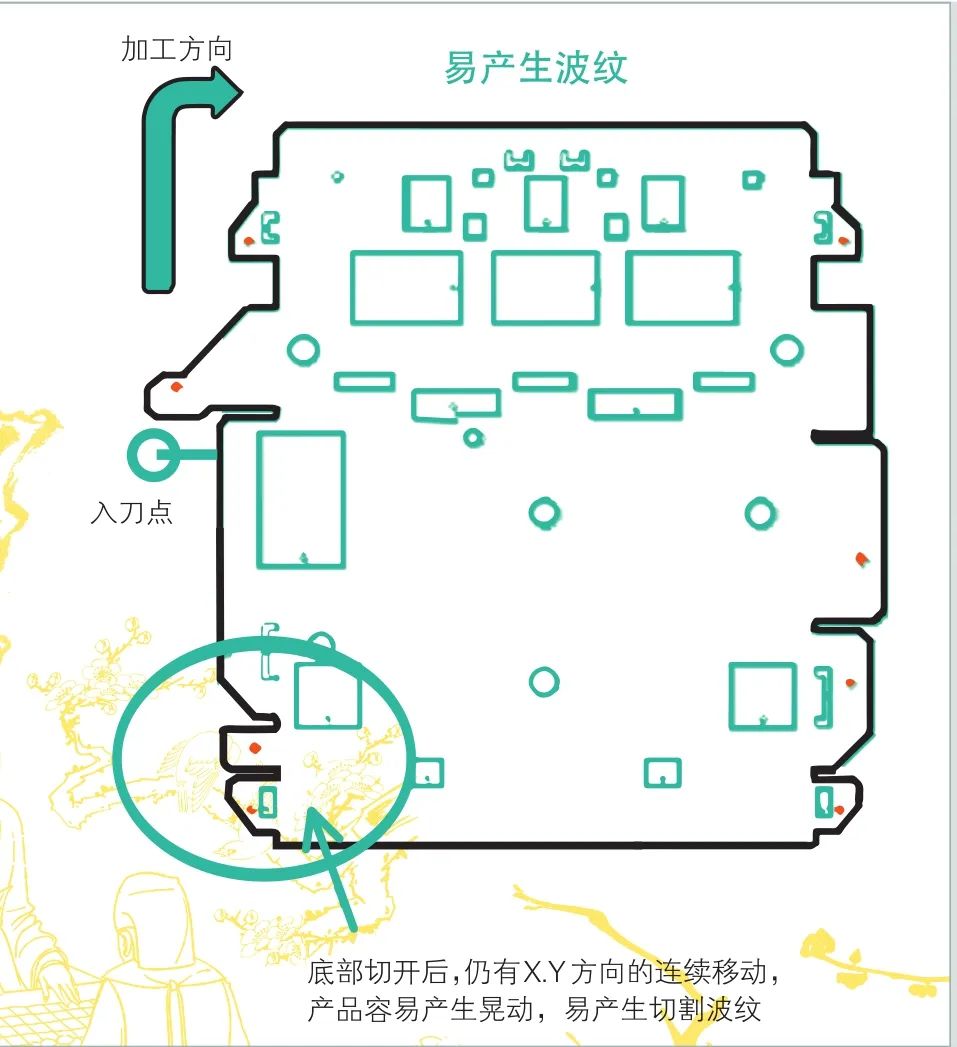

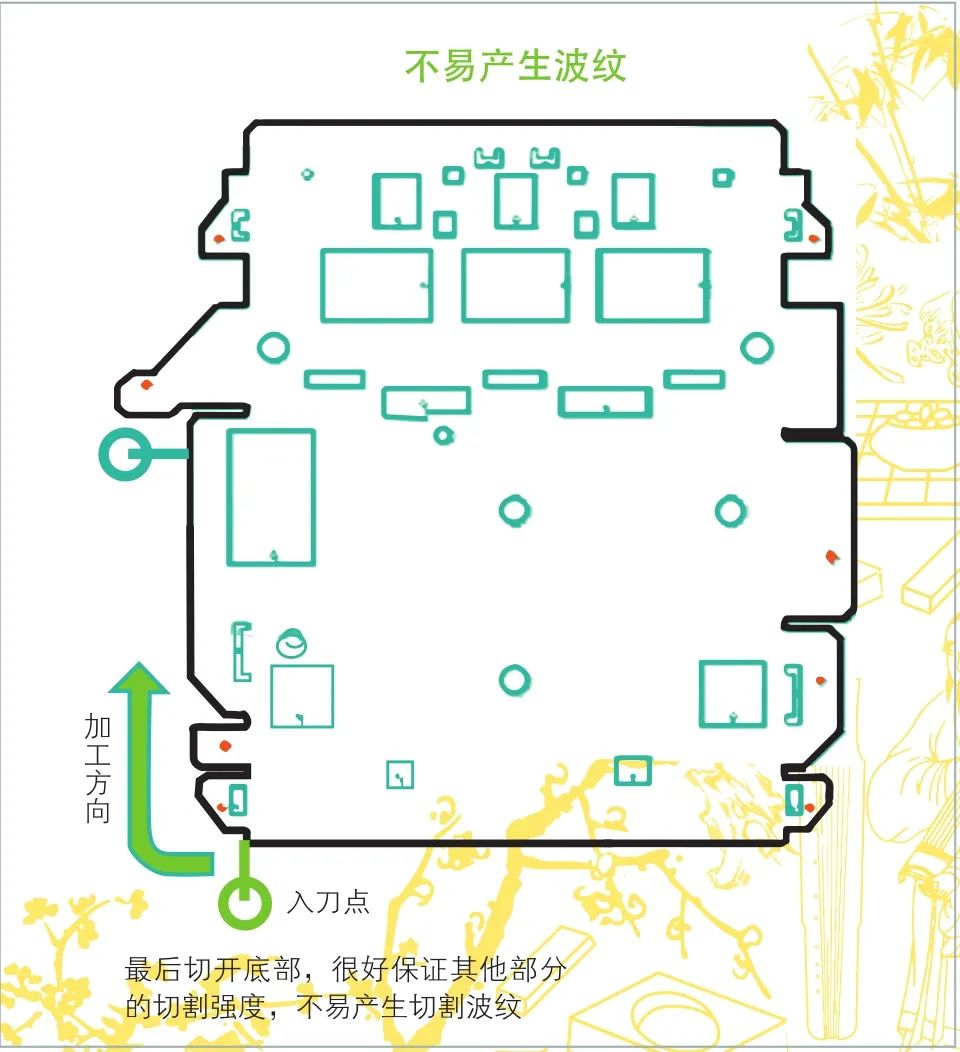

切割入刀点位置与加工方向

在钣金切割过程中,切割的入刀点也自然会成为其回刀点。选择合理的入刀点会降低产生切割波纹的概率。当加工刚开始时,由于板材强度较好,切割入刀点及加工方向对切割不会产生太大影响,但当加工接近尾声时,对于剩余的待加工制品来说,其入刀点和加工方向对切割是否产生波纹有着重要影响。要保证制品靠近夹钳端的强度,这样才能更好地避免切割波纹的产生。当入刀点选择在制品中间位置时,无论是顺时针切割还是逆时针切割,都会使制品的底部先被切开,造成板材应力释放,强度降低,稳定性下降,最终导致制品局部切割波纹的产生,如图6所示。而当入刀点选择在底部端点时,制品靠近夹钳端被最后切断,这样板材应力未被提前释放,运动稳定,切割波纹产生的概率就会大大降低,如图7所示。当然,也要根据顺时针切割还是逆时针切割选择入刀点在左侧底部还是右侧底部。因此在编程时,关于切割入刀点及加工方向的选择,只要尽可能保证制品靠近夹钳端被最后切断且运动距离越短,越可以在一定程度上避免切割波纹的产生。

图6 入刀点位置差

图7 入刀点位置好

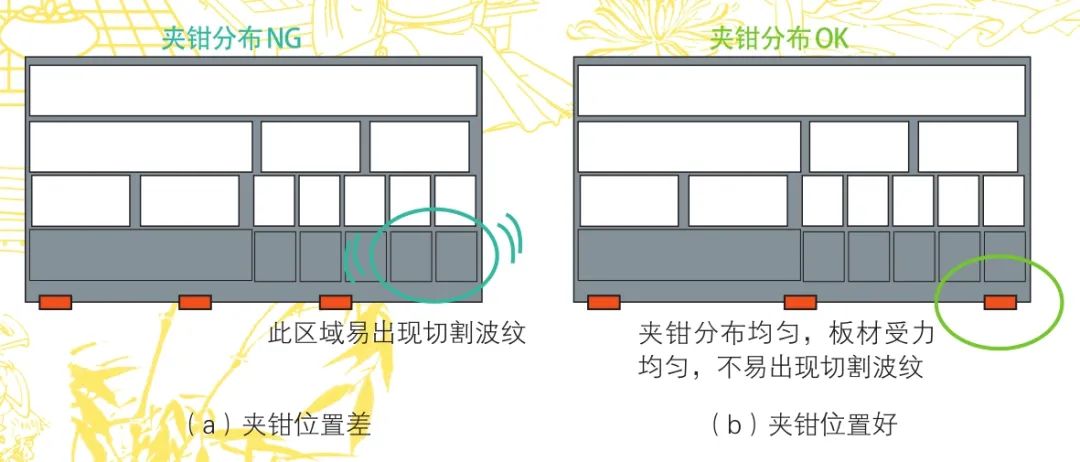

夹钳夹持位置

夹钳的作用,其一就是夹持板材随着加工程序进行X、Y方向的运动,其二就是保证板材在加工运行过程中的稳定性。因此,要合理分布夹钳夹持板材的位置,做到夹钳分布均匀,避免夹钳偏向一侧导致板材不稳定产生晃动,导致切割波纹的产生。夹钳夹持位置对比如图8所示,此因素对切割波纹虽有一定影响,但属于操作过程中可避免的影响因素。

图8 夹钳夹持位置

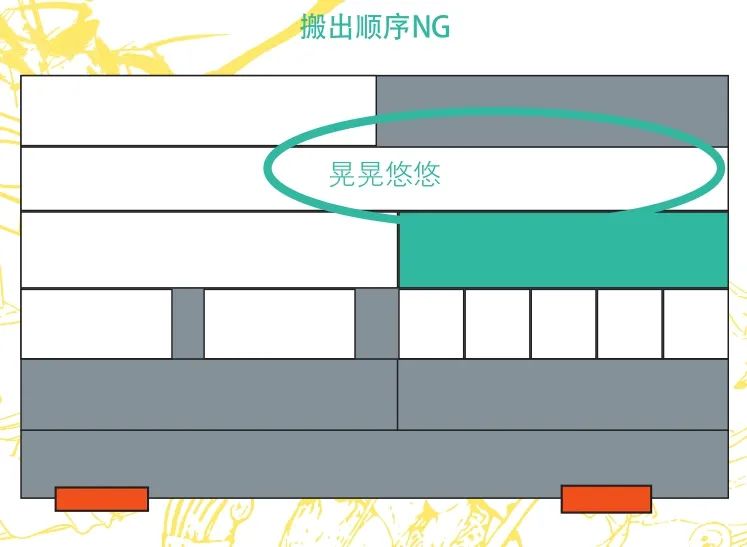

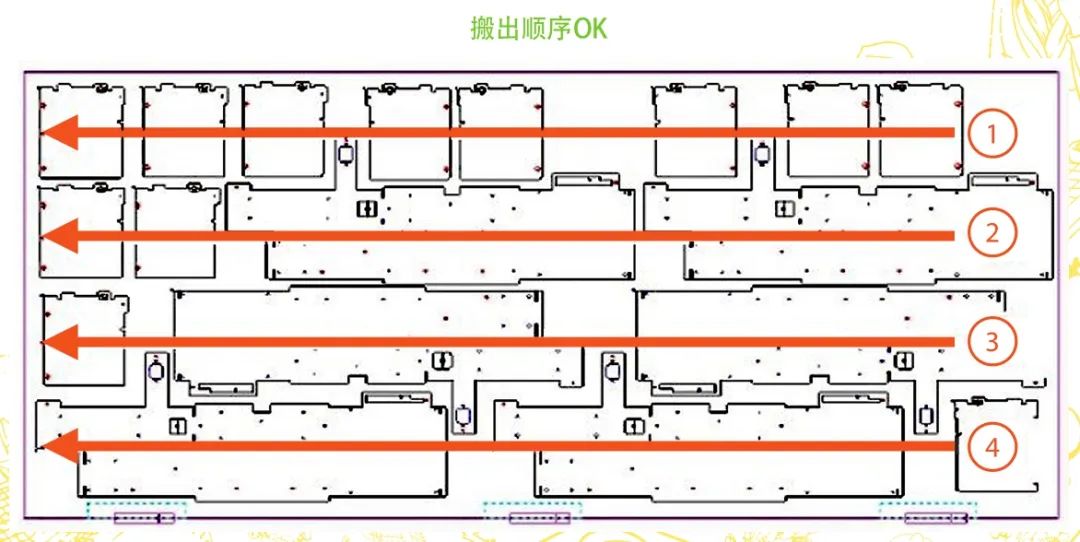

制品取出顺序

生产过程中,有时会使用TK机械手辅助取出切割完成的制品,这样能更好地节约人力物力,实现设备的全自动化生产。但是在使用TK机械手取出制品时需要注意,要控制好制品的取出顺序,避免板材因强度减弱、材料晃动产生切割波纹。如果先选择将板材两端制品取出,再将板材中间的制品取出,这样就会造成板材两端的应力被释放,板材强度不足,当加工程序进行到板材中间位置时,板材势必会因强度不足而产生晃动,造成制品的切割波纹,如图9所示,且产品不良率较高,加工损失较大。如果从远离夹钳一侧将制品依次取出,这样可以很好地保证加工位置板材应力集中,运动稳定,避免产生切割波纹,如图10所示。因此在加工编程时,要保证被取出的制品从远离夹钳一端依次进行,这样可以很好地保证板材强度,避免板材在运动过程中因强度不足而产生晃动,从而避免切割波纹的产生。

图9 制品取出顺序差

图10 制品取出顺序好

结 束 语

以上研究的影响因素是根据现阶段出现的切割波纹的情况进行分析而做的延伸分享。切割波纹的产生不是由某个因素影响产生的,是在多个因素共同作用下产生的,与制品的大小、尺寸、重量、加工速度等都有一定的关系。要想避免切割波纹的产生,需要在编程过程中做好全面考虑,从而降低切割波纹产生的可能性。

——摘自《钣金与制作》2022年第5期